2.1 Sensores y Transductores

Ejemplos de Sensores:

Sensores de deformación: Galga extensiométrica

Sensores de acidez: IsFET

Sensores de luz: fotodiodo, fotorresistencia, fototransistor

Sensores de sonido: micrófono

Sensores de contacto: final de carrera

Sensores de imagen digital (fotografía): CCD o CMOS

- Sensores reflectivos y por intercepción (de ranura)

Los sensores de objetos por reflexión están basados en el empleo de una fuente de señal luminosa (lámparas, diodos LED, diodos láser, etc.) y una célula receptora del reflejo de esta señal, que puede ser un fotodiodo, un fototransistor, LDR, incluso chips especializados, como los receptores de control remoto. Con elementos ópticos similares, es decir emisor-receptor, existen los sensores"de ranura" (en algunos lugares lo he visto referenciado como "de barrera"), donde se establece un haz directo entre el emisor y el receptor, con un espacio entre ellos que puede ser ocupado por un objeto.

Los sensores de objetos por reflexión están basados en el empleo de una fuente de señal luminosa (lámparas, diodos LED, diodos láser, etc.) y una célula receptora del reflejo de esta señal, que puede ser un fotodiodo, un fototransistor, LDR, incluso chips especializados, como los receptores de control remoto. Con elementos ópticos similares, es decir emisor-receptor, existen los sensores"de ranura" (en algunos lugares lo he visto referenciado como "de barrera"), donde se establece un haz directo entre el emisor y el receptor, con un espacio entre ellos que puede ser ocupado por un objeto.- LDR (Light-Dependent Resistor, resistor dependiente de la luz).

Un LDR es un resistor que varía su valor de resistencia eléctrica dependiendo de la cantidad de luz que incide sobre él. Se le llama, también, fotoresistor o fotoresistencia. El valor de resistencia eléctrica de un LDR es bajo cuando hay luz incidiendo en él (en algunos casos puede descender atan bajo como 50 ohms) y muy alto cuando está a oscuras(puede ser de varios megaohms).

Un LDR es un resistor que varía su valor de resistencia eléctrica dependiendo de la cantidad de luz que incide sobre él. Se le llama, también, fotoresistor o fotoresistencia. El valor de resistencia eléctrica de un LDR es bajo cuando hay luz incidiendo en él (en algunos casos puede descender atan bajo como 50 ohms) y muy alto cuando está a oscuras(puede ser de varios megaohms).- Fotodiodos

El fotodiodo es un diodo semiconductor,construido con una unión PN, como muchos otros diodos que se utilizan en diversas aplicaciones, pero en este caso el semiconductor está expuesto a la luz a través de una cobertura cristalina y a veces en forma de lente, y por su diseño y construcción será especialmente sensible ala incidencia de la luz visible o infrarroja.Todos los semiconductores tienen esta sensibilidad a la luz, aunque en el caso de los fotodiodos, diseñados específicamente para esto, la construcción está orientada a lograr que esta sensibilidad sea máxima.

El fotodiodo es un diodo semiconductor,construido con una unión PN, como muchos otros diodos que se utilizan en diversas aplicaciones, pero en este caso el semiconductor está expuesto a la luz a través de una cobertura cristalina y a veces en forma de lente, y por su diseño y construcción será especialmente sensible ala incidencia de la luz visible o infrarroja.Todos los semiconductores tienen esta sensibilidad a la luz, aunque en el caso de los fotodiodos, diseñados específicamente para esto, la construcción está orientada a lograr que esta sensibilidad sea máxima.- Fototransistores

Los fototransistores no son muy diferentes de un transistor normal, es decir, están compuestos por el mismo material semiconductor, tienen dos junturas y las mismas tres conexiones externas: colector,base y emisor. Por supuesto, siendo un elemento sensible a la luz, la primera diferencia evidente es en su cápsula, que posee una ventana o es totalmente transparente, para dejar que la luz ingrese hasta las junturas de la pastilla semiconductora y produzca el efecto fotoeléctrico.

Los fototransistores no son muy diferentes de un transistor normal, es decir, están compuestos por el mismo material semiconductor, tienen dos junturas y las mismas tres conexiones externas: colector,base y emisor. Por supuesto, siendo un elemento sensible a la luz, la primera diferencia evidente es en su cápsula, que posee una ventana o es totalmente transparente, para dejar que la luz ingrese hasta las junturas de la pastilla semiconductora y produzca el efecto fotoeléctrico. - Microinterruptores

No es necesario extenderse mucho sobre estos componentes (llamados"micro switch" en inglés), muy comunes en la industria y muy utilizados en equipos electrónicos y en automatización.

Sensores de presión En la industria hay un amplísimo rango de sensores de presión,la mayoría orientados a medir la presión de un fluido sobre una membrana.

Entre otros sensores que podemos encontrar. Aqui un link donde puedes encontrar mas informacion sobre sensores:

http://www.festo.com/net/es-pe_pe/SupportPortal/default.aspx?cat=1910

2.2 Acondicionamiento de señales.

Amplificación.

Filtrado

Adaptación de impedancias

Modulación

Demodulación.

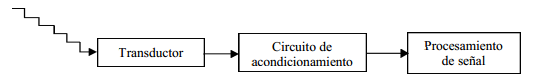

Difícilmente un diseñador conecta un transductor directamente y la parte de procesamiento o de despliegue de un sistema, ya que la señal que nos envía nuestro transductor por lo general es muy débil o contiene ruido y componentes que no deseamos, por eso realizamos etapas de acondicionamiento de señales.

- Filtros (circuito RC)

Un circuito RC es un circuito compuesto de resistores y condensadores alimentados por una fuente eléctrica. Un circuito RC de primer orden está compuesto de un resistor y un condensador y es la forma más simple de un circuito RC. Los circuitos RC pueden usarse para filtrar una señal, al bloquear ciertas frecuencias y dejar pasar otras. Los filtros RC más comunes son el filtro paso alto, filtro paso bajo, filtro paso banda, y el filtro elimina banda. Entre las características de los circuitos RC está la propiedad de ser sistemas lineales e invariantes en el tiempo; reciben el nombre de filtros debido a que son capaces de filtrar señales eléctricas de acuerdo a su frecuencia.

- Conversor analógico-digital

Un conversor analógico-digital (CAD) es un dispositivo electrónico capaz de convertir una entrada analógica de voltaje en un valor binario. Se utiliza en equipos electrónicos como computadora, grabadores de sonido y de vídeo, y equipos de telecomunicaciones. La señal analógica, que varía de forma continua en el tiempo, se conecta a la entrada del dispositivo y se somete a un muestreo a una velocidad fija, obteniéndose así una señal digital a la salida del mismo.

2.3 Sistemas de Actuación

Los sistemas de actuación son los elemento de los sistemas de control que transforman la salida de un microprocesador a un controlador en una acción de control para una maquina o dispositivo. Por ejemplo, puede ser Necesario transformar una salida eléctrica del controlador en un movimiento lineal que desplaza una carga. Otro ejemplo seria cuando la salida eléctrica del controlador, debe transformarse en una acción que controle la cantidad de líquido que pasa por una tubería.

En este capítulo se analizaran los sistemas de actuación neumáticos e hidráulicos. El termino neumática se utiliza cuando se emplea el aire comprimido e hidráulica para los líquidos, por lo común aceite.

- Sistemas Neumáticos e Hidráulicos

Con frecuencia las señales neumáticas se utilizan para manejar elementos finales de control. Incluso cuando e sistema de control es eléctrico. Esto se debe a que con esas señales es posible accionar válvulas grandes y otros dispositivos de control que requieren mucha potencia para mover cargas considerables.

La presión atmosférica varia con la localización y el tiempo pero en los neumáticos por lo general se toma para ser 10^5 Pa a este presión se le conoce como 1 barra.

- Sistemas Hidráulicos

Con un sistema hidráulico se suministra aceite presurizado mediante una bomba de motor eléctrico. La bomba bombea aceite desde un colector a través de una válvula de retención y un acumulador para regresar al colector. Las bombas hidráulicas que a menudo se utilizan son la bomba de engranajes, la bomba de vástago y la bomba de pistón.

- La bomba de engranajes consiste en 2 ruedas de engranaje de enlace cerrado que giran en direcciones opuestas. Por lo general se operan a una presión por debajo de los 15MPa a 2400 revoluciones por minuto. La capacidad máxima de flujo es alrededor de 0.5m3/min.

- La bomba de vástago tiene resortes deslizantes en vástagos ranurados en un rotor conductor. A medida que el rotor gira, los vástagos siguen los contornos de la cubierta. La fuga es menor que con lo la bomba de engranes.

- Las bombas de pistones que se utilizan en hidráulica pueden tener una variedad de formas.

A) Las bombas de pistón radial: Un bloque cilíndrico gira alrededor de la leva estacionaria y esto ocasiona que pistones huecos, con retorno por muelle, se muevan dentro y fuera. El resultado es que el flujo se extrae desde el puerto de entrada y se transporte para la expulsión desde el puerto de descarga.

B) Las Bombas de pistón axial: Tiene pistones que se mueven en forma axial en lugar de radial mente Los pistones están arreglados a manera de eje en un bloque cilíndrico rotatorio y hecho para mover por contacto con la placa motriz.

- Sistemas Neumáticos

Con un suministro de energía neumática un motor eléctrico impulsa un compresor de aire. La entrada de aire al compresor es probable que se filtre y a través de un silenciador se reduzca el nivel de ruido. Una válvula de descarga de presión ofrece protección contra a presión en el sistema que surge sobre un nivel seguro. Puesto que el compresor de aire aumenta la temperatura del aire, es probable que haya un sistema de enfriamiento y quitar la contaminación y el agua de aire con un filtro con una trampa de agua. Un recibidor de aire aumenta el volumen de aire en el sistema y suaviza cualquier fluctuación de presión a cierto plazo.

El compresor rotativo de vástago cuenta con un rotor montado excéntricamente en una cámara cilíndrica. El rotor tiene cuchillas, los vástagos, que son libres de deslizarse en ranuras radiales con rotación que provocan que los vástagos sean conducidas hacia fuera contra las paredes del cilindro. Por lo común se pueden usar para presiones arriba de los 800 kPa con tasas de flujo de 0.3 m3/min a 30m3/min de entrega de aire comprimido.

- Válvulas

Las válvulas se utilizan con sistemas neumáticos e hidráulicos para dirigir y el flujo del fluido. Existen básicamente 2 formas de válvula, de posición finita e infinita.

*Posición Finita: Solo permiten o bloquean el flujo del fluido y así pueden usarse para encender o apagar actuadores.

*Posición Infinita: Son capaces de controlar el flujo hacia cualquier lado entre completamente encendido o apagado y de esta manera se usan para controlar las fuerzas de variación o la tasa de flujo para una situación de control de proceso.

- Válvulas para control de dirección

En los sistemas neumáticos e hidráulicos se utilizan válvulas de control direccionales para controlar el sentido del flujo del fluido que pasa por un sistema. Su función no es modificar el gasto de un fluido, son dispositivos para abrir o cerrar del todo, es decir, abierto/cerrado (on/off).

Un tipo muy común de válvula de control de dirección es la válvula de carrete. Dentro del cuerpo de la válvula se desplaza un carrete en forma horizontal para controlar el flujo. Las válvulas giratorias de carrete tienen un carrete giratorio que al dar vuelta abre y cierra los puertos de manera similar.

- Símbolos de válvulas

Las diferentes posiciones de conexión de las válvulas de control se representan mediante un cuadrado. En la válvula de vástago ha y 2 posiciones, cuando el botón esta sin oprimir y la otra el botón oprimido. Las flechas indican la dirección del flujo en cada una de las posiciones, las líneas con tope corresponden a líneas flujo cerradas. La válvula tiene 4 puertos, estos se identifican con un número o una letra, de acuerdo a su función. Los puertos se identifican con 1 (o P) para el suministro de presión, 3 (o T) para el puerto de regreso hidráulico, 3 o 5 (R o S) para los puertos de desfogue y 2 o 5 (B o A) para los puertos de salida.

La figura 7.9 muestra una válvula de carrete operada por solenoide y su símbolo. La válvula se acciona mediante una corriente que pasa a través de un solenoide y regresa a su posición original con la ayuda de un resorte.

2.4 Modelado de Sistemas Básicos.

Para estudiar el comprtamiento de los sistemas se utilizan modelos matematicos que se representan por ecuaciones, los cuales describen las relaciones entre la entrada y la salida de un sistema de condiciones especificas. Las bases de estos modelos se obtienen de leyes físicas fundamentales que rigen el comportamiento de un sistema.

Los elementos básicos que se utilizan para representar sistemas mecanicos son los resortes amortiguadores y masas. Los resortes reflejan la rigidez del sistema, los amortiguadores, las fuerzas que se oponen al movimiento y las masas la inercia o resistencia a acelerarse.

Las ecuaciones que describen la combnacion de los elementos básicos eléctricos son las leyes de kirchoff, las cuales pueden expresarse como:

Los elementos básicos de los sistemas eléctricos y mecánicos presentan muchas similitudes, por ejemplo una resistencia eléctrica se acumula energía sin que disipe la corriente donde R es una constante y la potencia disipada.

En los sistemas de fluido hay tres elementos básicos que se pueden considerar los equivalentes de la resistencia eléctrica, la capacitancia y la inductancia. En estos sistemas la entrada el equivalente de la corriente eléctrica, es el flujo, volumétrico, y la salida, el equivalente de diferencia de potencial, es la diferencia de presión.

2.5 Microprocesadores

El microprocesador es la parte de la computadora diseñada para llevar acabo o ejecutar los programas. Este viene siendo el cerebro de la computadora, el motor, el corazón de esta máquina. Este ejecuta instrucciones que se le dan a la computadora a muy bajo nivel haciendo operaciones lógicas simples, como sumar, restar, multiplicar y dividir. El microprocesador, o simplemente el micro, es el cerebro del ordenador. Es un chip, un tipo de componente electrónico en cuyo interior existen miles (o millones) de elementos llamados transistores, cuya combinación permite realizar el trabajo que tenga encomendado el chip.

El microprocesador tiene una arquitectura parecida a la computadora digital. En otras palabras, el microprocesador es como la computadora digital porque ambos realizan cálculos bajo un programa de control. Consiguientemente, la historia de la computadora digital nos ayudará a entender el microprocesador.

El microprocesador hizo posible la manufactura de poderosas calculadoras y de muchos otros productos. El microprocesador utiliza el mismo tipo de lógica que es usado en la unidad procesadora central (CPU) de una computadora digital. El microprocesador es algunas veces llamado unidad microprocesadora (MPU). En otras palabras, el microprocesador es una unidad procesadora de datos.

En los equipos actuales se habla fundamentalmente de los procesadores Pentium D o Core 2 Duo de Intel y Athlon 64 y Athlon 64 X2 de AMD. Además, están muy extendidos procesadores no tan novedosos, como los Pentium 4 de Intel y los chips Athlon XP de AMD.

2.6 Controladores Programables.

Los primeros controladores programables fueron introducidos a partir del año 1969, en los cuales las funciones de relé fueron reemplazadas por una lógica de estado sólido, manteniendo la notación lógica de diagrama de escalera, usada para especificar y documentar lógica de relés. Estos primeros controladores operaban en base a un programa fijo, definido por las conexiones entre dispositivos.

Los PLC's se introdujeron por primera vez en la industria en 1960 aproximadamente. La razón principal de tal hecho fue la necesidad de eliminar el gran costo que se producía al reemplazar el complejo sistema de control basado en relés y contactores.

Bedford Associates propuso algo denominado Controlador Digital Modular (MODICON, MOdular DIgital CONtroler) a un gran fabricante de coches. Otras compañías propusieron a la vez esquemas basados en ordenador, uno de cuales estaba basado en el PDP-8. El MODICON 084 resultó ser el primer PLC del mundo en ser producido comercialmente.

Los PLC fueron inventados en respuesta a las necesidades de la automatización de la industria automotriz norteamericana por el ingeniero Estadounidense Dick Morley. Antes de los PLC, el control, la secuenciación, y la lógica para la manufactura de automóviles era realizada utilizando relés, contadores, y controladores dedicados.

El proceso para actualizar dichas instalaciones en la industria año tras año era muy costoso y consumía mucho tiempo, y los sistemas basados en relés tenían que ser recableados por electricistas especializados. En 1968 GM Hydramatic (la división de transmisiones automáticas de General Motors) ofertó un concurso para una propuesta del reemplazo electrónico de los sistemas cableados.

Existen varios lenguajes de programación, tradicionalmente los más utilizados son el diagrama de escalera (Lenguaje Ladder), preferido por los electricistas, lista de instrucciones y programación por estados, aunque se han incorporado lenguajes más intuitivos que permiten implementar algoritmos complejos mediante simples diagramas de flujo más fáciles de interpretar y mantener.

Un lenguaje más reciente, preferido por los informáticos y electrónicos, es el FBD (en inglés Function Block Diagram) que emplea compuertas lógicas y bloques con distintas funciones conectados entre sí.

En la programación se pueden incluir diferentes tipos de operandos, desde los más simples como lógica booleana, contadores, temporizadores, contactos, bobinas y operadores matemáticos, hasta operaciones más complejas como manejo de tablas (recetas), apuntadores, algoritmos PID y funciones de comunicación multiprotocolo que le permitirían interconectarse con otros dispositivos.

El término PLC de amplia difusión en el medio significa en inglés, Controlador Lógico Programable. Originalmente se denominaban PCs (Programmable Controllers), pero con la llegada de las IBM PCs, para evitar confusión se emplearon definitivamente las siglas PLC.

Esta familia de aparatos se distingue de otros controladores automáticos en que puede ser programado para controlar cualquier tipo de máquina, a diferencia de otros muchos que, solamente pueden controlar un tipo específico de aparato. Un programador o Control de Flama de una caldera, es un ejemplo de estos últimos.

Además de poder ser programados, se insiste en el término "Control Automático", que corresponde solamente a los aparatos que comparan ciertas señales provenientes de la máquina controlada de acuerdo con algunas reglas programadas con anterioridad para emitir señales de control para mantener la operación estable de dicha máquina.

Las instrucciones almacenadas en memoria permiten modificaciones así como su monitoreo externo.

El desarrollo e introducción de los relés, hace muchos años, fue un paso gigantesco hacia la automatización e incremento de la producción. La aplicación de los relés hizo posible añadir una serie de lógica a la operación de las máquinas y de esa manera reducir la carga de trabajo en el operador, y en algunos casos eliminar la necesidad de operadores humanos.

Por ejemplo, los relés hicieron posible establecer automáticamente una secuencia de operaciones, programar tiempos de retardo, conteo de eventos o hacer un evento dependiente de que ocurrieran otros.

Los relés con todas sus ventajas, tienen también naturalmente sus desventajas, tienen sólo un período de vida; su naturaleza electromecánica dictamina, que después de un tiempo de uso serán inservibles, sus partes conductores de corriente pueden en un momento quemarse o fundirse, desbaratando la lógica establecida y requiriendo su reemplazo.

Tal vez la inconveniencia más importante de la lógica con relés es su naturaleza fija. La lógica de un panel de relés es establecida por los ingenieros de diseño, se implementa entonces colocando relés en el panel y se alambra como se prescribe.

Mientras que la máquina dirigida por el panel de relés continúa llevando a cabo los mismos pasos en la misma secuencia, todo está perfecto, pero cuando existe un re diseño en el producto o un cambio de producción en las operaciones de esa máquina o en su secuencia, la lógica del panel debe ser re diseñada.

Si el cambio es lo suficientemente grande, una opción más económica puede ser desechar el panel actual y construir uno nuevo.

Este fue el problema encarado por los productores de automóviles a mediados de los setenta.

A lo largo de los años se habían altamente automatizado las operaciones de producción mediante el uso de los relés, cada vez que se necesitaba un cambio, se invertía en él una gran cantidad de trabajo, tiempo y material, sin tomar en cuenta la gran cantidad de tiempo de producción perdido.

La computadora ya existía en esos tiempos y se les dio la idea a los fabricantes de que la clase de control que ellos necesitaban podría ser llevado a cabo con algo similar a la computadora. Las computadoras en sí mismas, no eran deseables para esta aplicación por un buen número de razones.

La comunidad electrónica estaba frente a un gran reto: diseñar un artefacto que, como una computadora, pudiese efectuar el control y pudiese fácilmente ser re programada, pero adecuado para el ambiente industrial.

El reto fue enfrentado y alrededor de 1969, se entregó el primer controlador programable en las plantas ensambladoras de automóviles de Detroit, Estados Unidos.

- ESTRUCTURA DEL PLC

Un Controlador Lógico Programable es un dispositivo usado para controlar. Este control se realiza sobre la base de una lógica, definida a través de un programa.

Un controlador lógico programable está constituido por un conjunto de tarjetas o circuitos impresos, sobre los cuales están ubicados componentes electrónicos.

El controlador Programable tiene la estructura típica de muchos sistemas programables, como por ejemplo una microcomputadora.

La estructura básica del hardware de un consolador Programable propiamente dicho está constituido por:

a. Fuente de alimentación

b. Unidad de procesamiento central (CPU)

c. Módulos de interfaces de entradas/salidas (E/S)

d. Modulo de memorias

e. Unidad de programación

En algunos casos cuando el trabajo que debe realizar el controlador es más exigente, se incluyen Módulos Inteligentes.

Fuente De Alimentación

La función de la fuente de alimentación en un controlador, es suministrar la energía ala CPU y demás tarjetas según la configuración del PLC.

- + 5 V para alimentar a todas las tarjetas

- + 5.2 V para alimentar al programador

- + 24 V para los canales de lazo de corriente 20 mA.

- Unidad De Procesamiento Central (C.P.U.)

Es la parte más compleja e imprescindible del controlador programable, que en otros términos podría considerarse el cerebro del controlador.

La unidad central está diseñada a base de microprocesadores y memorias; contiene una unidad de control, la memoria interna del programador RAM, temporizadores, contadores, memorias internas tipo relé, imágenes del proceso entradas/salidas, etc. Su misión es leer los estados de las señales de las entradas, ejecutar el programa de control y gobernar las salidas, el procesamiento es permanente y a gran velocidad.

Módulos o Interfaces DE Entrada y Salida (E/S)

Son los que proporciona el vínculo entre la CPU del controlador y los dispositivos de campo del sistema. A través de ellos se origina el intercambio de información ya sea para la adquisición de datos o la del mando para el control de maquinas del proceso.

Tipos de Módulos de Entrada y Salida

Debido a que existen gran variedad de dispositivos exteriores (captadores, actuadores), encontramos diferentes tipos de módulos de entrada y salidas, cada uno de los cuales sirve para manejar cierto tipo de señal (discreta o análoga) a determinado valor de tensión o de corriente en DC o AC.

- Módulos de entradas discretas

- Módulos de salidas discretas

- Módulos de entrada analógica

- Módulos de salida analógica

- Módulos de Memoria

Son dispositivos destinados a guardar información de manera provisional o permanente

Se cuenta con dos tipos de memorias:

Volátiles (RAM)

No volátiles (EPROM y EEPROM)

Unidad de Programación

Los terminales de programación, son el medio de comunicación entre el hombre y la máquina; estos aparatos están constituidos por teclados y dispositivos de visualización

Existen tres tipos de programadores los manuales (Hand Held) tipo de calculadora, Los de vídeo tipo (PC), y la (computadora).

Funcionamiento del CPU

Al comenzar el ciclo, la CPU lee el estado de las entradas. A continuación ejecuta la aplicación empleando el último estado leído. Una vez completado el programa, la CPU ejecuta tareas internas de diagnóstico y comunicación. Al final del ciclo se actualizan las salidas. El tiempo de ciclo depende del tamaño del programa, del número de E/S y de la cantidad de comunicación requerida.

Las ventajas en el uso del PLC comparado con sistemas basados en relé o sistemas electromecánicos son:

- Flexibilidad: Posibilidad de reemplazar la lógica cableada de un tablero o de un circuito impreso de un sistema electrónico, mediante un programa que corre en un PLC.

- Tiempo: Ahorro de tiempo de trabajo en las conexiones a realizar, en la puesta en marcha y en el ajuste del sistema.

- Cambios: Facilidad para realizar cambios durante la operación del sistema.

- Confiabilidad

- Espacio

- Modularidad

- Estandarización

.jpg)

No hay comentarios:

Publicar un comentario